在全球制造业迈向智能化、网络化的今天,数字化转型已非选择题,而是关乎生存与发展的必答题。新迪数字作为三维CAD与工业云软件领域的创新者,深刻洞察到工业软件不仅是工具,更是驱动这场深刻变革的核心引擎与网络设计的关键基石。其如何具体助力制造企业破局数字化转型,构建高效、协同、智能的现代化生产网络,值得我们深入探讨。

一、工业软件:从“工具赋能”到“系统重塑”

传统认知中,工业软件(如CAD、CAE、CAM)常被视为工程师手中的专业工具,用于产品设计与仿真。在新迪数字等先进企业的实践中,工业软件的角色已升级为贯穿产品全生命周期、连接企业内外资源的数字主线。它首先通过三维数字化建模与协同设计,在虚拟空间中构建产品的精确数字孪生体,实现设计数据的唯一性、准确性和实时共享,从根本上打破了部门墙与信息孤岛,为后续所有环节奠定统一的数字基础。

二、赋能核心业务流程,驱动效率与质量跃升

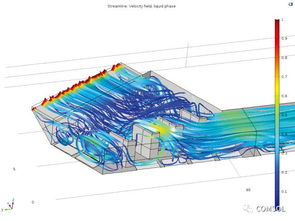

- 研发设计创新:基于云原生架构的协同设计平台,支持分布式的团队实时在线协作,大幅缩短设计周期。集成仿真分析能力,可在设计早期预测产品性能,实现“设计即仿真”,降低物理试错成本,提升产品创新成功率与质量。

- 生产制造优化:工业软件生成的精准三维模型可直接用于编程CAM、指导数控加工、驱动3D打印,实现设计与制造的无缝衔接。通过工艺仿真优化生产布局与流程,提升设备利用率和生产线柔性。

- 运维与服务智能化:利用设计阶段创建的数字化模型,可构建与物理实体同步运行的“数字孪生”,用于远程监控、预测性维护、操作培训与虚拟调试,极大提升运维效率与服务响应能力。

三、构建数字化转型的“网络神经系统”

制造企业的数字化转型,本质上是构建一个以数据为核心、互联互通的智能网络。工业软件在其中扮演着网络设计者与连接器的关键角色:

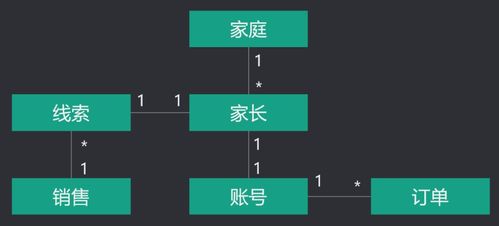

- 数据汇聚与流通枢纽:工业软件是制造核心数据(几何、工艺、物料、质量等)的源头与主要处理者。它定义了数据的结构、标准与流动路径,确保从研发到服务端到端的数据一致性、可追溯性。

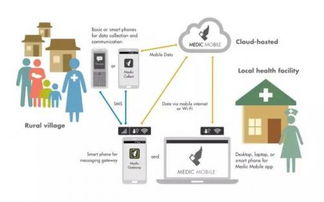

- IT/OT融合的桥梁:工业软件向上连接企业资源计划(ERP)、产品生命周期管理(PLM)等IT系统,向下连接生产执行系统(MES)、物联网(IoT)平台及自动化设备(OT层),实现了信息域与物理域的数据贯通与指令协同。

- 云边端协同的载体:以新迪3D云盘等为代表的云化工业软件,构建了基于云的协同平台,支持数据在云端集中管理、在边缘侧快速处理、在终端灵活应用,形成了弹性可扩展的分布式计算网络,支撑大规模协同与敏捷创新。

四、实施路径与关键考量

借助工业软件推动数字化转型,企业需系统规划:

- 夯实数字化基础:优先部署核心设计与管理软件,实现产品数据的全面数字化与标准化管理。

- 推进集成与协同:打破工具软件间的壁垒,构建集成平台,实现跨部门、跨企业的协同工作流。

- 深化数据价值挖掘:在数据贯通的基础上,利用工业大数据分析与人工智能技术,从数据中洞察规律,优化决策,驱动创新。

- 培育数字文化与技能:转型成功离不开人的适应。需培养员工数字化思维,提升其运用先进软件工具的能力。

###

在新迪数字等工业软件先锋的推动下,工业软件已从后台工具走向前台核心,成为制造企业数字化转型不可或缺的“数字底座”与“智慧大脑”。它通过重塑业务流程、贯通数据血脉、构建智能网络,不仅助力企业提升效率、降低成本、加速创新,更是在日益激烈的全球竞争中构建可持续核心优势的关键。随着工业互联网、人工智能与工业软件的深度融合,其赋能制造业转型升级的潜力将更为深远。